|

制氢

|

制氢

|

制氢

|

制氢

来源:瑞麟氢能

时间:2025-05-30

系统总览

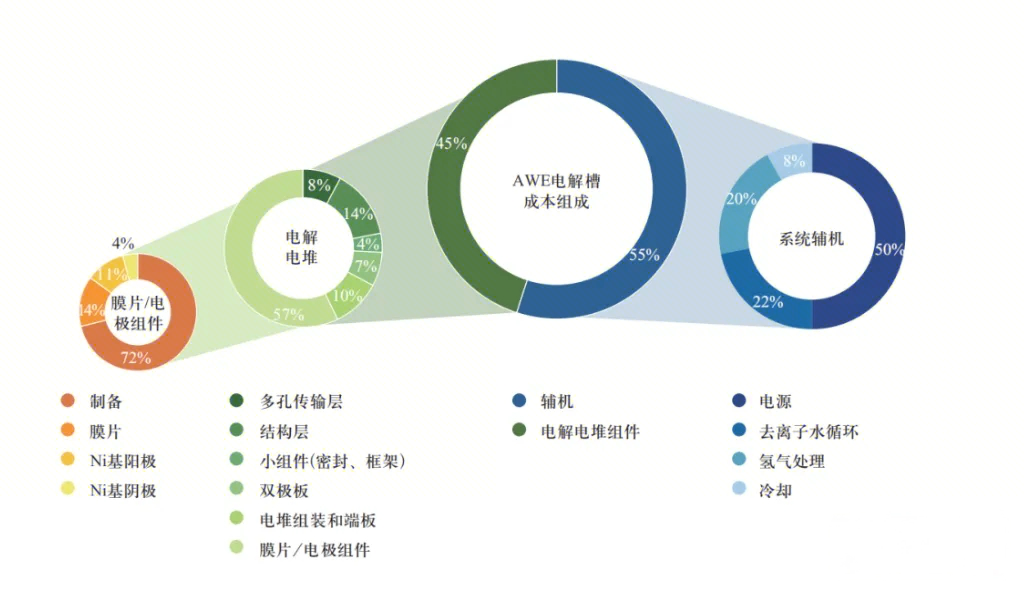

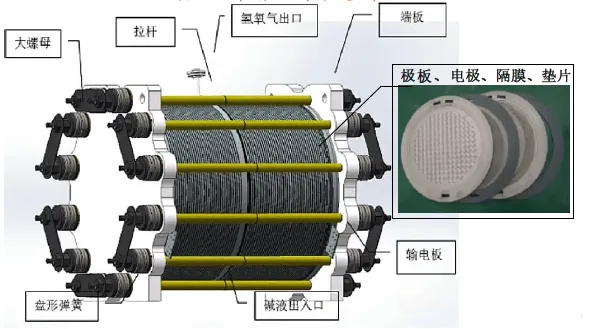

碱性电解水制氢系统由电解槽主体(45%)与BOP辅助系统(55%)构成,其中电极与膜片组件主导核心成本,双极板等结构件成本占比较低。本报告采用国际通行的PEM电解槽拆解框架进行结构解析,部分部件命名与国内行业习惯存在差异。

图:1MW碱性电解槽系统成本结构

一、BOP辅助系统成本分解(55%)

1. 电力供应模块(50%)

包含整流器、变压器等电力转换设备,作为系统最大成本单元直接影响运行效率。

2. 纯水循环系统(22%)

涵盖制氢框架中的去离子水处理单元,确保电解过程用水纯度达到<0.25μS/cm标准。

3. 气体处理系统(20%)

氢气纯化装置集成除氧、干燥功能,部分配置包含氢气回收装置,直接影响气体品质。

4. 热管理系统(8%)

采用循环冷却装置维持电解槽30-80℃最佳工作温度,包含板式换热器与冷却液循环泵。

注:系统配套的预处理水装置、压缩气体单元及氮气系统未单独列示

二、电解槽核心组件成本解析(45%)

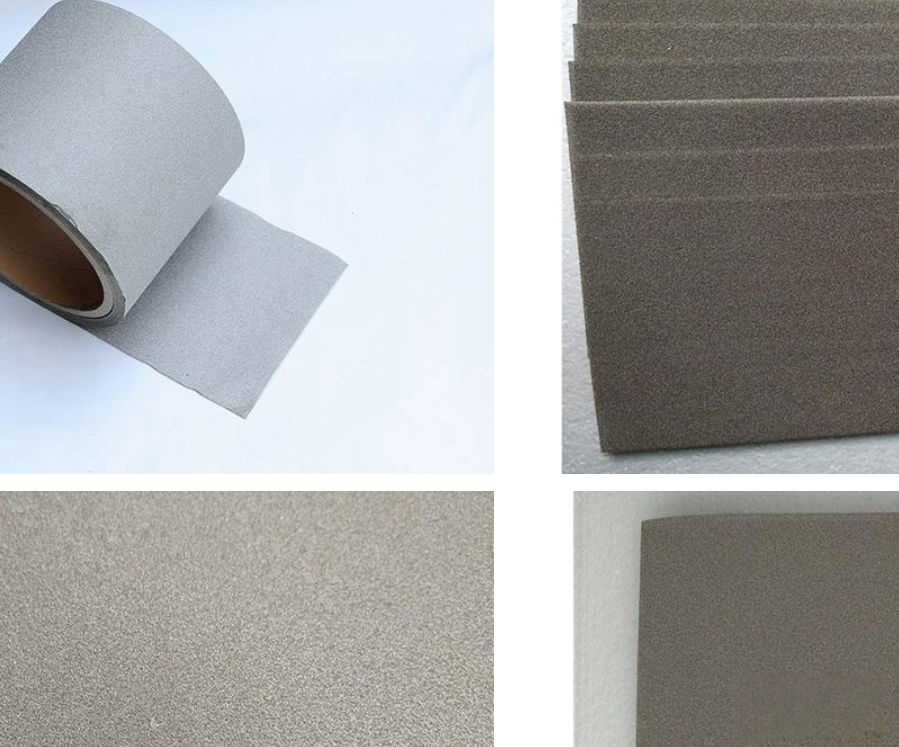

1. 多孔传输层(PTL)(8%)

采用泡沫镍或镍丝网结构,兼具气体扩散与电子传导功能。孔隙率控制在50-80μm范围,典型厚度0.5-1.5mm。

2. 极框结构件(14%)

主流方案为CNC加工碳钢基体+镀镍处理,先进方案尝试复合材料替代,重量降低40%的同时保持结构强度。

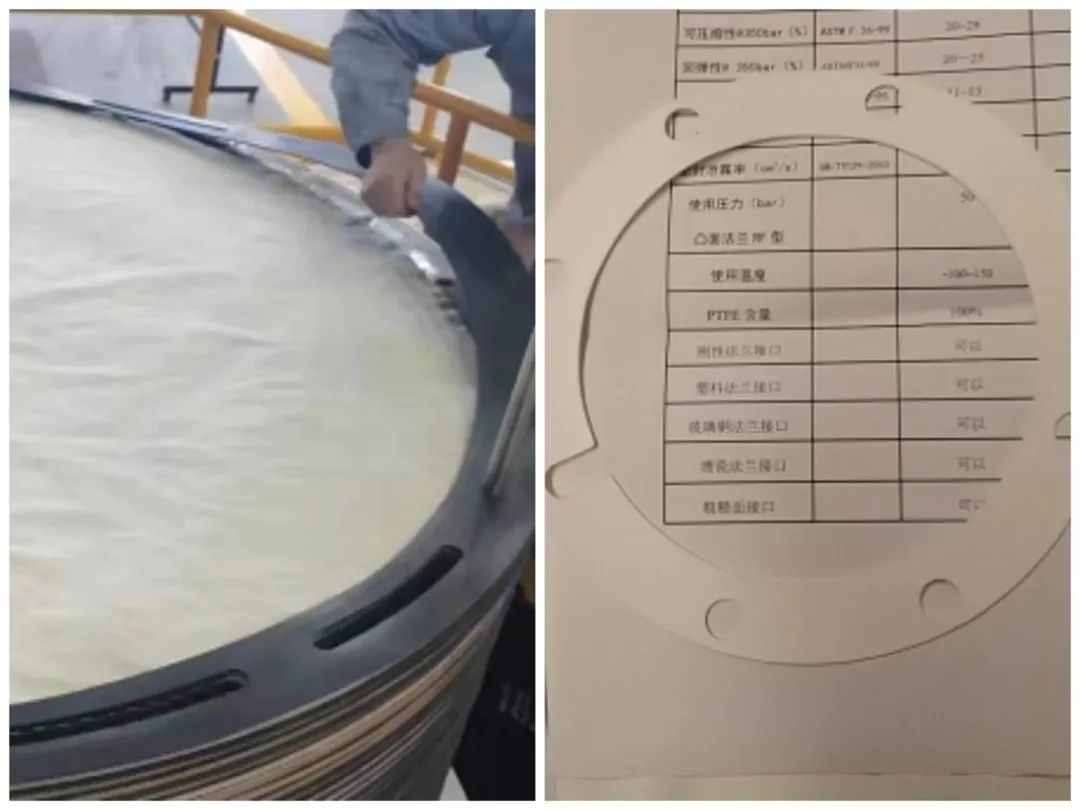

3. 密封组件(4%)

包含氟橡胶/三元乙丙密封圈及PEEK框架,采用预成型或冲压工艺,需耐受30%KOH溶液腐蚀。

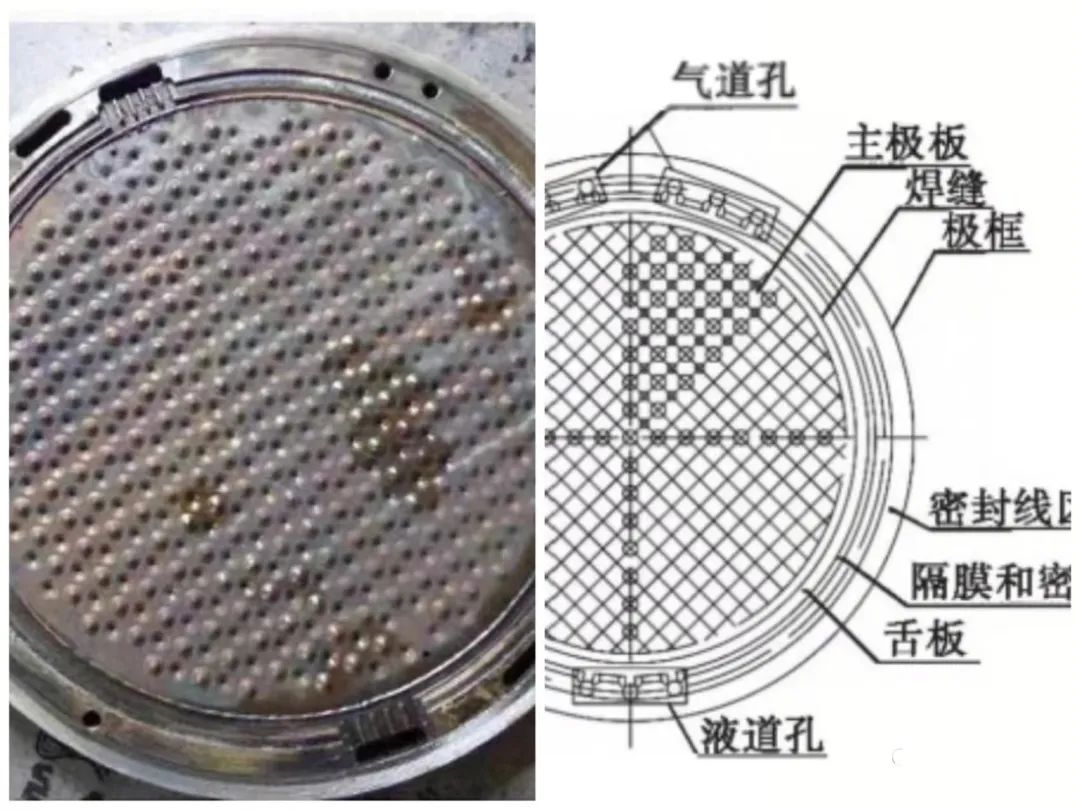

4. 双极板组件(7%)

镀镍钢制导电板体,表面乳突结构支撑电极/隔膜组件。欧美新锐技术已实现无焊接一体化成型工艺。

5. 电堆集成系统(10%)

含端板、预紧螺栓及铜排组件,需施加10-15kN/m²均匀压紧力,确保数百个电解单元稳定运行。

6. 膜电极组件(57%)

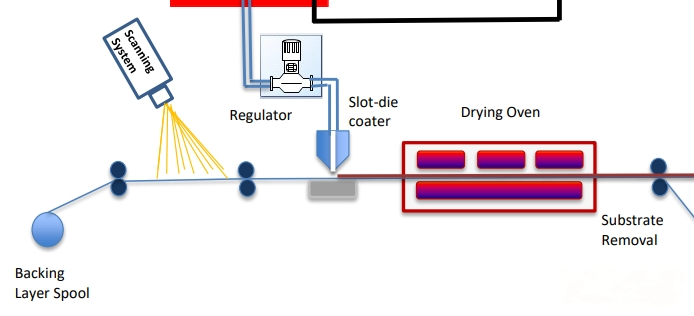

6.1 催化层制备(72%)

采用热喷涂/PVD工艺在镍网基体沉积活性层,雷尼镍催化剂比表面积可达100m²/g,活化处理使析氢过电位降低200mV。

6.2 复合隔膜(14%)

第三代PPS基无机复合膜厚度

6.3 催化层(15%)

镍基阳极层含Mo/S等掺杂元素,阴极层采用活化处理NiAl合金,双面催化剂载量差异控制在5-10mg/cm²。

技术路线差异说明

不同厂商在膜电极制备(化学镀vs物理沉积)、极板结构(机加工vs冲压成型)、密封方案(静态密封vs动态补偿)等方面存在显著技术差异,导致实际成本结构可能偏离本文基准模型。

国际氢能网声明:本文仅代表作者本人观点,与国际氢能网无关,文章内容仅供参考。凡注明“来源:国际氢能网”的所有作品,版权均属于国际氢能网,转载时请署名来源。

本网转载自合作媒体或其它网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。如因作品内容、版权和其它问题请及时与本网联系。

![]() 图片正在生成中...

图片正在生成中...