|

制氢

|

制氢

|

制氢

|

制氢

来源:瑞麟氢能

时间:2025-07-02

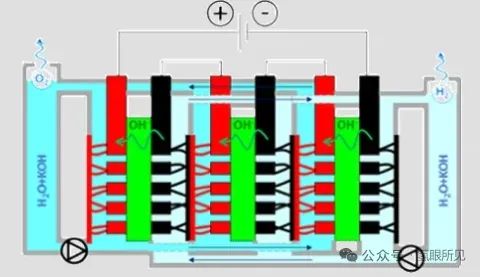

碱性水电解(ALK)作为一种成熟且成本较低的电能制氢技术,结合干燥和氧气纯化步骤,可有效生产纯度超过99.9%的氢气。然而,该技术主要设计用于额定工况或接近满负荷的稳态运行,其适应部分负载特别是间歇性运行的能力有限。随着电网中可再生能源(如风电、光伏)占比持续提升,以及利用储能消纳波动性可再生能源电力的需求日益增长,碱性水电解技术在此领域面临严峻挑战。

一、部分(低)负载运行的主要挑战:气体杂质与安全风险

电解过程中,阳极产生氧气,阴极产生氢气。虽然隔膜能显著抑制大部分气体(如氧气向阴极侧、氢气向阳极侧)的渗透迁移,但生成的氢气与氧气并非绝对纯净,其中仍含有微量交叉杂质。在额定工况下,这些微量杂质可通过后端的纯化步骤有效去除(如氢气流除氧、氧气流除氢)。

问题核心在于负载降低时:

隔膜渗漏率基本恒定:隔膜对气体的物理渗透速率主要由材料特性和两侧压差决定,近似为常数。

产气速率下降:负载降低导致单位时间内阴极产生的H?和阳极产生的O₂总量(即分母)减少。

杂质相对浓度攀升:当(1)恒定(分子)而(2)降低时,产物气体中对方气体的相对浓度显著升高,导致污染水平超标。

这种杂质浓度的上升带来了关键的安全问题。当氢氧混合物达到特定比例(如H₂中O₂含量≥4% vol,或O₂中H₂含量≥4% vol)时,即进入爆炸极限范围。为确保运行安全,碱性电解槽设有安全联锁机制:一旦监测到任一气体流中杂质浓度达到2% vol(低于爆炸极限的安全冗余),即触发系统停机,以便在低风险状态下进行有序吹扫。

因此,部分负载运行时,污染水平随负载下降而升高,电解槽存在一个最低允许负载(下限),其对应的就是2% vol的杂质限值。不同设计的电解槽,其负载下限普遍处于额定负荷的10%-40%区间。这意味着:

电力供应强度波动至额定值40%以下时,可能导致非计划停机。

停机带来的危害远超产氢中断本身:

重启耗时长:重启过程复杂耗时,往往远超电力波动恢复所需的时间。

加速设备老化:每次启停循环都会对电极(如镍基电极)造成应力损伤,显著缩短其寿命(典型电极寿命仅5000-10000次启停循环),增加了维护频率和设备资产成本。

二、负载下限区间(10%-40%)的成因:电解液循环模式差异

碱性电解槽负载下限范围(10%-40%)的差异主要源于其电解液循环管理模式的不同:分流回路(Separated Loop) vs. 共用回路(Shared/Mixed Loop)。

共用回路(Mixed Loop)挑战:反应后,电极处的气-液混合物分别进入独立的阴极和阳极分离器进行气液分离。若分离后的电解液再混合再循环(共用回路):

气体交叉污染加剧:溶解在分离后液相中的微量残余气体(阴极液中含少量O₂,阳极液中含少量H₂)会随着电解液混合而相互转移。

杂质浓度基线升高:导致阴极氢气中O₂杂质、阳极氧气中H₂杂质的本底浓度更高。

被迫高负荷停机:为了在低负载时不触发2% vol的安全阈值,系统必须在相对较高负载(通常在额定40%左右) 停机,其下限较差(如~40%)。

分流回路(Separated Loop)优势与代价:若阴极和阳极分离后的电解液各自独立循环(不混合),能有效抑制上述交叉污染,显著降低杂质基线浓度,从而将安全负载下限推近至更低水平(如~10%)。

液位平衡管理:确保两侧液位稳定,避免虹吸或泵送问题。

浓度调节能力:以维持电解液在最佳浓度窗口运行(例如,NaOH在<20 wt%、~50°C时峰值电导率≈65 S/m;KOH在>30 wt%时峰值电导率≈95 S/m),这对保证低能耗和高效率至关重要。

面临的挑战:分流回路本身存在新的问题。

维持平衡的复杂性:这要求系统具备精密的。

阴极区域浓度升高:阴极反应消耗水导致局部KOH/NaOH浓度上升。

阳极区域浓度稀释:阳极反应生成水导致局部KOH/NaOH浓度下降。

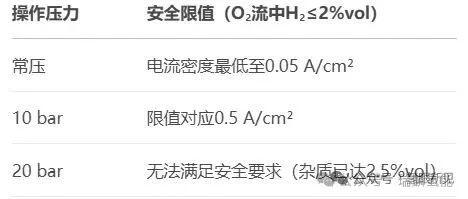

三、压力运行的叠加影响

高压运行虽然能减少氢气后续压缩的能耗,但会加剧低负载下的气体交叉污染问题:

隔膜扩散增强:压力增加可能提高气体通过隔膜的渗透速率。

气体溶解度上升:气体在电解液中的溶解度随压力增大而升高,导致溶解携带的杂质气体量增多。

结论:在部分负载+加压运行这一最严苛的工况组合下,必须采用分流回路设计,并配套实施高效的液位和浓度平衡策略,以维持杂质浓度在安全范围内。研究表明,共用电解液循环对此组合工况的适应性高度敏感且不稳定。

四、断电与低电压管理

在杂质浓度维持安全限值以内的前提下,系统可短暂容忍低于负载下限的运行,但必须严格控制电极电压:

阴极保护电压:当阴极电压低于约0.25 V时,电极材料的劣化(如腐蚀、溶解)会显著加速。

安全冗余:即使杂质浓度可控,一旦电压逼近该阈值,也需立即停机保护电极。

应对策略:

电容效应缓冲:现代多层复合电极结构可发挥一定的电容效应(相当于一个内部大电容)。实验证明,在完全断电后,此效应能够延缓电极电压的跌落速度,为系统争取重启时间。研究数据显示,若能在断电后10分钟内恢复供电,有可能避免停机并维持持续运行,显著提高系统应对短暂波动的能力。

五、温度管理的复杂性

部分负载运行也给系统温控带来了显著挑战:

最佳效率区间狭窄:碱性电解通常在 50-80°C 之间达到最佳效率(高电导率且不发生显著材料劣化)。

负载降低时热量不足:负载降低,反应热(欧姆热与反应焓)相应减少,在环境温度较低或保温不足时,系统难以维持在最低的50°C以上(有损效率和安全性)。

高负载高温需散热:在满负载或高环境温度下,需有效的冷却系统防止温度超过上限(通常80-90°C),以免加速材料退化或加剧腐蚀。

六、应对部分负载波动的外部策略

为有效应对低于负载下限(如10%-25%)的功率波动,避免频繁启停,常需结合外部策略,使电解槽子模块保持较高负载运行:

功率波动缓冲:集成储能系统(如电池、超级电容或飞轮),平抑可再生能源的快速波动,提供稳定的直流输入。

电解堆分组运行:将大型电解系统划分为多个独立的子模块。当总需求功率下降时,可关闭部分子模块(使其处于停机或待机状态),同时维持仍在运行的子模块接近其额定负载运行。

技术难点:

负载分配算法:高效、灵活地将功率波动分配到不同子模块。

热状态管理:启停不同子模块时需管理其温升、温降过程及保温要求。

运行历史记录与分析:精确跟踪记录每个子模块的启动次数、运行时长、负载曲线等,用于评估老化状态、预测寿命、制定精准维护计划(如电极更换)及优化运行策略。

国际氢能网声明:本文仅代表作者本人观点,与国际氢能网无关,文章内容仅供参考。凡注明“来源:国际氢能网”的所有作品,版权均属于国际氢能网,转载时请署名来源。

本网转载自合作媒体或其它网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。如因作品内容、版权和其它问题请及时与本网联系。

![]() 图片正在生成中...

图片正在生成中...