|

制氢

|

制氢

|

制氢

|

制氢

来源:稳石氢能

时间:2025-06-20

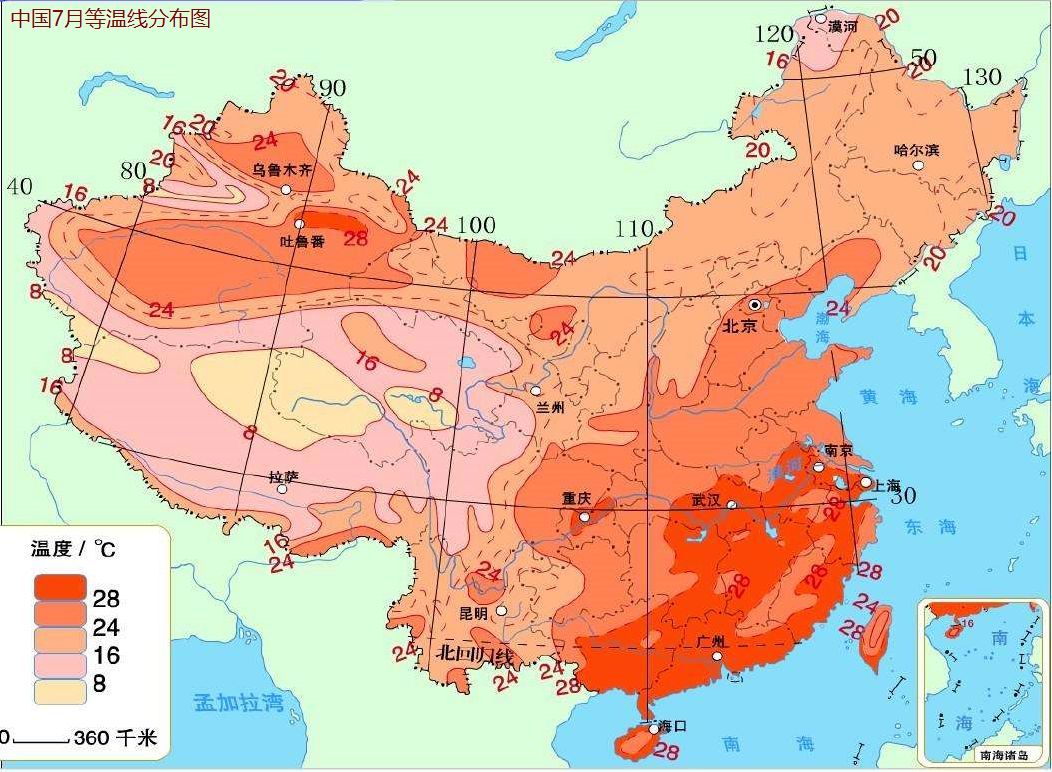

炎夏将至,高气温、高湿度等气候因素成为制氢技术设备的季节性考验,AEM(阴离子交换膜)制氢技术装备在夏季应用时,有哪些优势呢?

宽温域适应好,效率影响小

1. 宽温域运行

不同地区夏季温差明显,AEM电解槽的工作温度范围通常为30-80℃,夏季环境温度(尤其是高温地区)更接近该技术的理想运行温度值,且AEM膜材料在高温下也能保持稳定的离子传导性能,不易因温度波动导致膜电阻升高,从而维持较高的电解效率。

2.冷却能耗较低

夏季高温时,AEM制氢系统无需复杂的水冷或热管理系统,通过自然散热或简单风冷即可满足系统冷却需求,冷却能耗对比同类技术可降低10%-15%。例如,在同等环境条件下,室外部署的AEM制氢站,夏季运行时冷却系统功耗较冬季无显著增加,而传统技术可能因冷却负荷上升导致整体能耗增加5%-8%。

适配电网迎峰度夏

1. 动态响应能力强

夏季用电符合增大,迎来季节性高峰,同时由于日照时间与气候变化,可再生能源(如光伏、风电)发电量大增,但电网负荷波动也更频繁(如空调用电高峰)。稳石氢能AEM制氢系统支持“即插即用”式动态调节,可快速响应电网功率波动(响应时间<1秒),在夏季电价谷时(如午后光伏大发期)高效利用富余电力制氢,避免弃风弃光。据测算,搭配光伏电站的AEM制氢项目,夏季可实现90%以上的电力利用率,提高了能源综合利用效率。

2. 适配高湿度环境

我国南部地区夏季多雨高湿,AEM膜的亲水性结构(氢氧根离子传导依赖水分子)不易因环境湿度上升导致膜脱水或性能衰减。能在相对湿度90%以上环境中稳定运行,可深度适配沿海或南方夏季高湿场景。

安全与维护成本优势显著

1. 低氢脆风险与散热设计

AEM制氢系统压力通常<3MPa,夏季高温下设备内部压力波动更小,氢脆风险低。此外,AEM系统散热需求低,设备外壳无需复杂隔热设计,可减少夏季因散热不良导致的设备故障(如密封圈老化、电极腐蚀等),维护周期可延长至6-12个月,可有效降低运维成本。

2. 防腐蚀性能突出

夏季高温高湿环境易加速金属部件锈蚀,稳石氢能AEM制氢系统选用了高耐腐蚀标准的组件,整体系统抗腐蚀能力强,且电解液为稀碱溶液(如KOH)或纯水,对设备材质要求较低,夏季运维时无需额外防腐处理,维护成本可降低20%-30%。

与夏季用氢场景协同性高

1. 制加一体,高效补能

夏季车辆因空调使用,能耗会普遍增加,氢燃料汽车(如重卡、公交)的氢耗量也会有相应递增,AEM制加氢一体站可通过“高温高效运行+快速加注”匹配需求,一来能获得用氢量递增的收益,二来高效补能可以实现电、氢资源快速运转,缓解电网夏季负荷压力。

2. 副产氢替代优势

夏季高温高湿特性与市场变化使得部分化工企业(如合成氨、甲醇厂)减产,进而导致工业副产氢供应波动,AEM制氢装备可作为灵活补充(撬装与系统集成便捷灵活),利用电网谷电或可再生能源制氢,保障下游氢能炼钢、氢化工等场景的稳定用氢。

AEM制氢技术装备在夏季的核心优势可概括为:“高温高效、低耗稳定、安全易维护”,其技术特性与夏季的气候条件、能源供需特点高度契合,尤其适合搭配可再生能源或部署于高温高湿地区,是推动氢能“季节适配性”应用的关键技术之一。

国际氢能网声明:本文仅代表作者本人观点,与国际氢能网无关,文章内容仅供参考。凡注明“来源:国际氢能网”的所有作品,版权均属于国际氢能网,转载时请署名来源。

本网转载自合作媒体或其它网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。如因作品内容、版权和其它问题请及时与本网联系。

稳石氢能 7分钟前

四川省能源局 13分钟前

北京市发展和改革委员会 19分钟前

![]() 图片正在生成中...

图片正在生成中...